Urządzenia o mniejszej pojemności

- Dynamelt™ S Series

- Dynamelt™ D Series

- Simplicity™ Series

DYNAMELT™ SR

SYSTEM DOZOWANIA KLEJU DYNAMELT™ SR JEST PROSTY W INSTALACJI, OBSŁUDZE I KONSERWACJI DZIĘKI ZASTOSOWANEJ KONSTRUKCJI MODUŁOWEJ. JEGO WYJĄTKOWE CECHY PROJEKTOWE I WYDAJNOŚCIOWE WYRÓŻNIAJĄ GO NA TLE KONKURENCJI I PRZEKŁADAJĄ SIĘ NA ZMINIMALIZOWANIE PRZESTOJÓW I ZWIĘKSZENIE ELASTYCZNOŚCI STOSOWANIA.

ELASTYCZNOŚĆ

Niewielka zajmowana przestrzeń, ergonomiczna konstrukcja i przyłącza węży montowane na narożnikach sprawiają, że jest to najbardziej wszechstronny i przyjazny dla użytkownika topielnik na rynku

NIEZAWODNOŚĆ

Technologia Melt-On-Demand, 15-krotne zwiększenie powierzchni filtracyjnej i izolowane układy elektroniczne zwiększają niezawodność tego urządzenia do poziomu charakteryzującego najsolidniejsze topielniki na rynku

BEZPIECZEŃSTWO

Główny włącznik zasilania, który zapewnia wyłączenie i odpowiednie oznakowanie źródła zasilania, izolowana pokrywa rozdzielacza oraz elektronika zabezpieczona przed dotykiem zapewniają bezpieczeństwo zarówno podczas produkcji, jak i konserwacji

SYSTEM DOZOWANIA KLEJU DYNAMELT™ SERII SR

Dynamelt™ SR wyznacza nowy standard innowacji w branży. Intuicyjne elementy sterowania i modułowa konstrukcja upraszczają instalację, obsługę i konserwację systemu Dynamelt™ SR, który dzięki temu staje się systemem pierwszego wyboru dla producentów na całym świecie. System zaprojektowano do użycia w połączeniu ze sprzętem z rodziny Dynatec w celu zagwarantowania maksymalnej sprawności i najlepszej wydajności, a ponadto jest w zasadzie „niewidzialny” — choć jest widoczny dla oka, zupełnie nie zaprząta głowy. Zużywa o 20% mniej energii i znacznie mniej powietrza niż podobne urządzenia. Ponadto jest wyposażony w zaawansowane układy diagnostyki, pozwala na szybką wymianą podzespołów i cechuje się większą powierzchnią filtracji, co znacząco ogranicza cykle konserwacji i wymaganą pracę.

CECHY

- Intuicyjny i czytelny wyświetlacz pozwalający szybko skontrolować wszystkie parametry systemu można ustawić z przodu lub z boku urządzenia

- Zużywa o 20% mniej energii i znacznie mniej powietrza niż podobne urządzenia konkurencyjne, co przekłada się na zmniejszenie kosztów operacyjnych

- Nowa nanoceramiczna powłoka zbiornika jest pięciokrotnie odporniejsza na zużycie niż konkurencyjne powłoki z PTFE

- Nowe, uproszczone procedury wymiany modułowej elektroniki, filtrów i pomp

OPCJE

- Manometr analogowy lub cyfrowy

- Czujnik niskiego poziomu kleju

- Regulator na przewodzie z wyświetlaczem

- Transformator 480 V AC

- Grzejna krata wrzutowa (tylko w modelu S10)

DANE TECHNICZNE

System | S05 | S10 |

Pojemność zbiornika* | 5 kg | 10 kg |

Masa | 59 kg | 63 kg |

Zakres temperatury roboczej | 10–218°C | |

Zakres lepkości | 500–50 000 mPas/cps | |

Wydajność topienia** | 10 kg/godz. | 10 kg/godz. |

Wielkości pomp zębatych | 1,5/3,2/4,5 cm3/obr. | |

Wydajność pompy tłokowej | 0,91 kg/min | |

ZBIORNIK MELT-ON-DEMAND

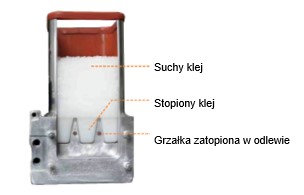

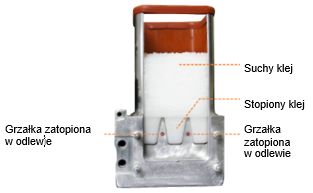

Rozkład kleju uznaje się za główną przyczynę przestojów sprzętu do klejów termotopliwych. W celu rozwiązania tego problemu firma ITW Dynatec opatentowała system „Melt-On-Demand”. Pionowe, nienagrzewane zbiorniki ITW Dynatec topią jedynie taką ilość kleju, jaka jest wymagana na potrzeby konkretnej aplikacji. Większość kleju termotopliwego w zbiorniku ma nadal o wiele niższą temperaturę, a nawet może być w stanie stałym. Topienie tylko wymaganej ilości kleju daje też dodatkowe korzyści, tj. przyspiesza uruchamianie, zmniejsza koszty energii, poprawia kontrolę lepkości i ogranicza opary.

Przełożenie pompy tłokowej | 12:1 | |

Strefy wyjścia węża/głowicy | 2, 4 lub 6 | |

Maks. robocze ciśnienie hydrauliczne | 68 bar (1 000 psi) | |

Konfiguracja napięcia zasilania 1 | 200–240 V AC, 1 faza, ∆, 50/60 Hz; 200–240 V AC, 3 fazy, ∆, 50/60 Hz | |

Konfiguracja napięcia zasilania 2 | 240–400 V AC, 3 fazy, Y, 50/60 Hz | |

Wysokość | 533 mm (20,96″) |

|

Głębokość | 427 mm (16,8″) |

|

Szerokość | 655 mm (25,79″) |

|

* Bez zamontowanej opcjonalnej kraty ** Wydajność topienia zależy od rodzaju kleju | ||

DYNAMELT™ D

ZBIORNIK MELT-ON-DEMAND ZASTOSOWANY W URZĄDZENIU DYNAMELT™ D POZWALA BEZPIECZNIE I EFEKTYWNIE ZREDUKOWAĆ PRZESTOJE A PONADTO PRZYSPIESZA URUCHAMIANIE, ZMNIEJSZA KOSZTY ENERGII, POPRAWIA KONTROLĘ LEPKOŚCI, OGRANICZA OPARY ORAZ MINIMALIZUJE PRACE KONSERWACYJNE.

PROSTOTA

Panel sterowania z ekranem dotykowym/LCD upraszcza obsługę

ELASTYCZNOŚĆ

Można podłączyć nawet 8 standardowych węży/głowic

NIEZAWODNOŚĆ

Zbiornik w technologii Melt-On-Demand wydłuża okres użyteczności kleju i zwiększa wydajność

SYSTEM DOZOWANIA KLEJU DYNAMELT™ SERII D

Na potrzeby systemu Dynamelt serii S można wybrać jeden z czterech zbiorników o różnych wielkościach oraz podwójną lub pojedynczą pompę zębatą. W urządzeniu wykorzystano mikroprocesorowy regulator temperatury w celu ścisłej kontroli temperatury kleju termotopliwego podawanego do maksymalnie ośmiu wyjść węży: standardowych i z precyzyjnym dozowaniem.

CECHY

- Maksymalnie cztery napędy / cztery pompy zębate udostępniają maksymalnie osiem dozowanych wyjść

- Dostępne wyjścia standardowe i z precyzyjnym dozowaniem

- Przyjazne dla użytkownika sterowanie za pomocą ekranu dotykowego lub LCD z wyświetlaczem w wielu językach, w tym po chińsku

- Cyfrowy sterownik temperatury DynaControl™ P.I. o dokładności charakterystycznej dla czujników platynowych

- 10 kombinacji rozmiarów zbiornika i wydajności topienia

OPCJE

- Pompy zębate o wysokiej dokładności

- Wskaźnik niskiego poziomu kleju

- Cyfrowy odczyt prędkości obrotowej (RPM)

- Izolator sygnału KBSI

- Komunikacja przez protokół Ethernet

- Analogowy lub cyfrowy wskaźnik ciśnienia kleju

- Regulator na przewodzie

- Strefy AUX/temperaturowe

DANE TECHNICZNE

System | D25 | D45 | D50 | D90 |

Pojemność zbiornika* | 25 kg | 45 kg | 50 kg | 90 kg |

Zakres temperatury roboczej |

| 38–218°C |

| |

Zakres lepkości (zmniejszona wydajność topienia) |

| 1000–50 000 cps (50 000–100 000 cps) |

| |

Wydajność topienia** | 23 kg/godz. | 46 kg/godz. | ||

Wydajność topienia z opcjonalną kratą** | 41 kg/godz. | 82 kg/godz. | ||

Wydajność topienia z 2 opcjonalnymi kratami** | – | 59 kg/godz. | – | 118 kg/godz. |

Wielkości pomp zębatych |

| 1,5/3,2/4,5 cm3/obr. |

| |

Liczba pomp zębatych na urządzenie | 1–2 | 1–4 | ||

Strefy wyjścia węża/głowicy | 2–6 | 2–8 | ||

Maks. robocze ciśnienie hydrauliczne |

| 68 bar (1000 psi) |

| |

Konfiguracja napięcia zasilania 1 |

| 200–240 V AC, 3 fazy, 50/60 Hz |

| |

Konfiguracja napięcia zasilania 2 |

| 380–400 V AC, 3 fazy, Y, 50/60 Hz |

| |

Interfejs operatora | Klawiatura z ikonami | Klawiatura z LCD | ||

Moc maksymalna | 24 200 W | 26 700 W | 48 400 W | 53 400 W |

Wysokość | 1330 mm (52,4″) | 1330 mm (52,4″) | ||

Głębokość | 975 mm (38″) | 975 mm (38″) | ||

Szerokość | 520 mm (20,5″) | 1040 mm (41″) | ||

* Bez zamontowanej opcjonalnej kraty ** Wydajność topienia zależy od rodzaju kleju | ||||

SIMPLYCITYT™

SYSTEM DOZOWANIA KLEJU SIMPLICITY™ JEST PROSTY W INSTALACJI, OBSŁUDZE I KONSERWACJI DZIĘKI ZASTOSOWANEJ KONSTRUKCJI MODUŁOWEJ. JEGO WYJĄTKOWE CECHY PROJEKTOWE I WYDAJNOŚCIOWE WYRÓŻNIAJĄ GO NA TLE KONKURENCJI I PRZEKŁADAJĄ SIĘ NA ZMINIMALIZOWANIE PRZESTOJÓW I ZMAKSYMALIZOWANIE ELASTYCZNOŚCI STOSOWANIA I NIEZAWODNOŚCI.

PROSTOTA

Intuicyjne elementy sterowania V6 oraz wyraźny, czytelny wyświetlacz

WYDAJNOŚĆ

Opatentowana technologia Melt-On-Demand™ pozwala topić jedynie niezbędny klej

NIEZAWODNOŚĆ

Mniej przypadków zatkania się dysz pozwala na ograniczenie prac konserwacyjnych i przestojów

SYSTEM DOZOWANIA KLEJU SIMPLICITY™

System dozowania kleju Simplicity™ przenosi innowacje, technologię i wydajność na zupełnie nowy poziom. Przejrzyste, intuicyjne elementy sterowania V6 oraz modułowa konstrukcja ułatwiają instalację, obsługę i konserwację systemu. W tym kompaktowym urządzeniu wyróżniającym się nową ceramiczną powłoką w kolorze pomarańczowym, interfejs HMI i wieko zbiornika są obrotowe, aby zapewnić elastyczność konfigurowania. Z kolei dzięki niewielkiemu wewnętrznemu zbiornikowi i systemowi automatycznego podawania urządzenie skutecznie konkuruje z systemami „bezzbiornikowymi”. Aby optymalnie zaspokoić potrzeby produkcyjne, można zamontować kratę wstępnego topienia (wyłącznie w zbiorniku 16 kg) w celu zwiększenia wydajności topienia kleju oraz zamontować dwie pompy tłokowe w celu podwojenia tempa podawania — dzięki temu Simplicity™ jest urządzeniem wyjątkowym w swojej klasie.

CECHY

- Możliwość pozostawienia włączonego urządzenia bez nadzoru zapewnia nieocenione korzyści

- Pionowo ustawiona pompa wyposażona w filtr pompy Easy-Spin

- Dzięki łatwej obsłudze za pomocą pojedynczej tablicy sterowniczej nie są konieczne długotrwałe szkolenia

- Technologia Melt-On-Demand eliminuje zwęglanie i ogranicza prace konserwacyjne

- Wydajność podwójnej pompy tłokowej (tylko w urządzeniach 16 kg)

- Kompleksowy filtr/regulator ze zintegrowanym filtrem wstępnym i filtrem koalescencyjnym

OPCJE

- Różne wielkości zbiornika: 4, 8 i 16 kg

- 400 V AC lub 480 V AC bez transformatorów uziemiających

- Czujnik niskiego poziomu

- Manometry przed filtrem sygnalizują konieczność wymiany filtra lub fakt zatkania się dyszy

- Obsługa automatycznego podawania w systemie Dynafill

- Obsługa aż 6 węży

- Dostępność kraty wstępnego topienia w celu zwiększenia wydajności topienia

DANE TECHNICZNE

System | 4KG | 8KG | 16KG / 16KG Dual Piston Pump (z podwójną pompą tłokową) |

Pojemność zbiornika | 4 kg | 8 kg | 16 kg |

Temperatura robocza | 10–232°C | ||

Wydajność topienia* | 11,3 kg/godz. | 11,3 kg/godz. | 22,7 kg/godz. |

z opcjonalną kratą | Nie dotyczy | Nie dotyczy | 4,8 kg/godz. |

Wydajność pompy tłokowej | 4/8/16KG = 0,91 kg/min | ||

Przełożenie pompy tłokowej |

| 12:1 |

|

Strefy wyjścia węża/głowicy |

| 2, 4, 6 |

|

Maks. robocze ciśnienie hydrauliczne |

| 68 bar (1000 psi) |

|

Stabilność regulacji temp. |

| ±1°C |

|

Konfiguracja napięcia zasilania | 230 V AC, 1 faza; 240 V AC, 3 fazy, Δ; 230/400 V AC, 3 fazy + N + PE; 400/480 V AC, 3 fazy, Δ | ||

Lepkość robocza |

| 500–50 000 cps |

|

Wysokość | 454,5 mm (17,89″) | 541,5 mm (21,32″) | 510,6 mm (20,10″) |

Głębokość | 339 mm (13,34″) | 339 mm (13,34″) | 431,2 mm (16,97″) |

Szerokość | 619,5 mm (24,39″) | 619,5 mm (24,39″) | 712,9 mm (28,07″) |

* W zależności od typu kleju | |||

ZBIORNIK MELT-ON-DEMAND

Rozkład kleju uznaje się za główną przyczynę przestojów sprzętu do klejów termotopliwych. W celu rozwiązania tego problemu firma ITW Dynatec opatentowała system „Melt-On-Demand”. Pionowe, nienagrzewane zbiorniki ITW Dynatec topią jedynie taką ilość kleju, jaka jest wymagana na potrzeby konkretnej aplikacji. Większość kleju termotopliwego w zbiorniku ma nadal o wiele niższą temperaturę, a nawet może być w stanie stałym. Topienie tylko wymaganej ilości kleju daje też dodatkowe korzyści, tj. przyspiesza uruchamianie, zmniejsza koszty energii, poprawia kontrolę lepkości i ogranicza opary.